多くの制作経験と実績があります

日本の高度成長が始まった頃、トキテックの系譜が始まりました。

昭和42年4月に腕時計バンドメーカーとして創業し、

日本の大手時計製造メーカー、世界の有名ブランド時計製造メーカーへ時計バンドを供給していました。

その後変遷し、完成時計製造メーカー株式会社トキテックを設立し、

大手時計製造メーカーからの依頼を受け、完成時計を製造するようになりました。

価格も仕様も多岐に富んでいます。

あらゆる多くのオリジナル時計を製造できる機会を頂き、

毎回経験と学習と製造実績を積み重ねさせて頂きながら、

多種多様の時計製造に対応できるよう進化を続けています。

1967年より続く

製造技術

1967年 昭和42年創業以来、時計部品製造一筋に、製造技術を積み重ねて参りました。

まだ、ヨーロッパの時計全盛時、日本の時計部品製造工場は世界基準に追いつき、追い越すために日本の時計メーカーと共に、新しい技術・新しい素材・新しい仕組み・新しいデザインを開発し続け、高い製造力に研鑽を重ねて参りました。

その歩みは、とどまることなく、現在もオリジナル時計の制作・製造に活かされています。

腕時計は腕元のわずか小さなアイテムですが、その小さき世界はとても多くの技術で構成されています。それらの一つ一つの部品に手を抜くことなく隅々まで気を払ってこそ、良い品質と仕上がりの時計が出来上がります。

ひとつずつ、人の手によって

生み出される時計

デザインが決まったら、その造形をどう作り上げ、それが理に敵った製造方法であるかを検証し、そして量産の全てを同一品質に仕上げるために腕を奮います。

時計は各部品の集合完成体です。そのそれぞれの部品は一か所の製造工場だけでは作りあがらず、多くの工場の多くの人の手を介して作られています。そしてそれぞれの部品はそれぞれ一つずつデザイン・設計され、部品製造者に委ねられます。

金属加工には幾つかの作り方があります。この加工方法を適材適所に用いて、時計部品は制作・製造されていきます。

金属加工の種類

鍛造

金属を、型を使って、強く打ち叩き、押しつぶして成型加工する手法です。

一回では形状を出すことが出来ず、何回も何回も複数の型で打ち叩いて形を作ります。

切削

金属の塊を削り落としていき、形を製作していきます。CNC加工という言葉聞いたことがある方もいらっしゃると思います。これがこの切削加工手法の一つです。

鋳造

金属を溶かして、造形された空間に流し込んで成型する方法です。

最近の時計製造は、複雑なデザインを完成させるために

これらの手法を部分ごとに活用し造形しています。

材料によっても製造方法は変わります。時計は下記の材料を用いて製作されています。

・ステンレススティール

・真鍮

・チタニウム

・アルミ

・亜鉛合金

・貴金属(金・銀・プラチナ)

・皮革材料(牛、わに、トカゲ、シャーク、ラム、スネーク、ピッグ)

・人工皮革

・合成皮革

・プラスティック(PU、ABS、PC、PVC、アクリルなど)

腕時計は下記部品の集合体です。

下記加工を全てを精度良く制作し、組み立てて時計は出来上がっています。

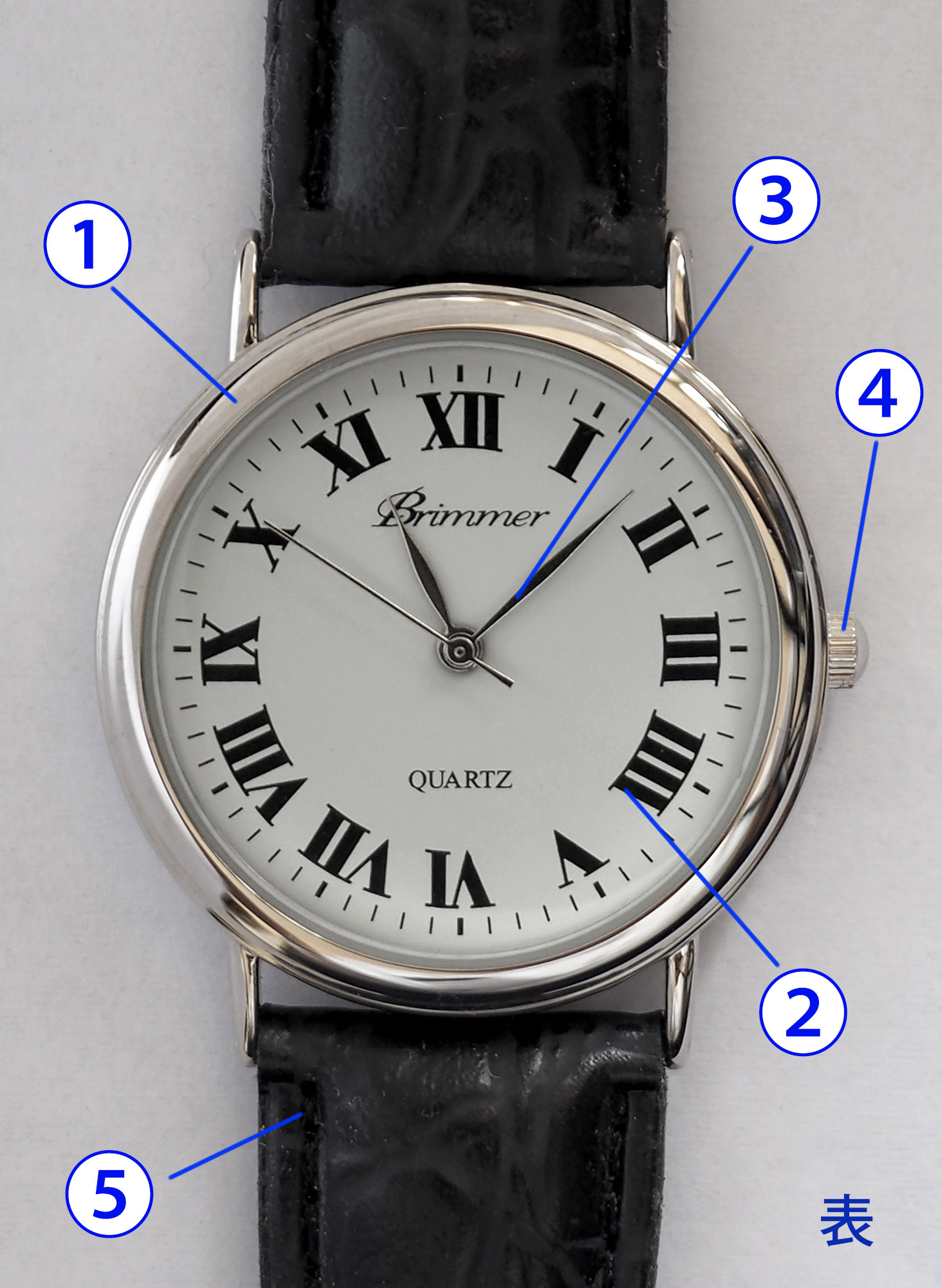

1,ケース

2,文字板

3,針

4,りゅうず

5,バンド

6,裏ぶた

時計辞典

側とも呼びます。時計の機械や文字板など時計の機能を入れる器の役割です。

構造は、2ピース構造と呼ぶガラと胴、裏ぶた2部品構造のもの、3ピース構造と呼ぶ、ガラスとベゼル、胴、裏ぶたの3部品構造のものの3種類。

材料は、製造費用予算や形状や機能に応じて、通常下記材質から選択します。

- ステンレススティール・・・硬い、錆びにくい

- 真鍮・・・加工しやすい

- 亜鉛合金・・・ダイキャスト加工により、低単価、複雑な形状を出しやすい

- チタン・・・軽い、耐金属アレルギー、錆びにくい

- アルミニウム・・・軽い、錆びにくい、色付けカラーバリエーションがある

- 貴金属(ゴールド・プラチナ・シルバー)・・・材料に価値がある

- ポリカーボネイト・・・カラーバリエーションがある、軽い、プラスティック素材の中では硬い

- ABS・・・カラーバリエーションがある、軽い

- アセテート・・・カラーバリエションがある、軽い

製造方法

鍛造・切削、ダイキャスト、ロストワックス鋳造

形状 丸型・角型・長角型・トノー型・楕円(オーバル)型があります。

バンド取り付け部の足が4本あるもの 四つ足

バンド取り付け部が回転するもの 直カン式

バンド先端をケースに固定するもの ワニロカン式・Xカン式

- バンド取り付け部に屋根を設けて、バンド先端を隠すタイプ 屋根式

- バンド取り付け部をケース内にスペースを設けて、取り付け部を見せず一体式

- スナップ式・・・ケース側の突起に、裏ぶたの凹が収まり固定するタイプ。ケース全形状に採用可能。

- ねじ式裏ぶた・・・丸形裏ぶただけに採用可能。裏ぶた側面に雄ねじが切ってあり、ケースの雌ねじ部 2.5回転~3,5回転で裏ぶたを回して固定するタイプ。6気圧以上の防水機能を持たせる場合の必須構造。裏蓋マーキングを入れた場合、マーキング方向が個体によってバラバラになります。

- 小ねじ式裏ぶた・・・4本以上の小ねじで裏ぶたを。ケースに固定する手法。裏ぶたのカーブが強い場合や、上記のバンド取り付け部を隠す手法の一つとして、デザイン的にスナップ式を使えない場合に採用します。

ガラスの材質の種類

- アクリル・・・プラスティック時計用。腕時計創生期は、プラスティック製が主流で”風防” とも呼ばれていました。

- ミネラルガラス・クリスタルガラス・無機ガラス・・・一番使用されているガラス材質。強化加工が施されています。

- サファイヤガラス・・・硬度が高く、傷がつきにくいガラスです。ただし、強い衝撃には割れてしまう場合があります。

ガラスの形状の種類

- フラットガラス・・・上下面ともに平なもの。

- カーブガラス・Rガラス・・・ガラス上面にカーブが付いているガラス。丸形で強いカーブが付いているものは球面ガラスと呼ぶこともあります。

- ボックスガラス・・・プラスティック(アクリル)製でよく使われている形状。縦に垂直に立ち上がり部がある形状。サファイヤガラスで作ることも可能ですが、高価格です。

- シリンドルガラス・・・長角形状でガラスの上下面にカーブが付いてガラス自体が弓なり形状のもの。ダブルカーブレンズとも呼びます。

- 無反射コーティング・・・ガラス面に周囲の光の反射を抑えて文字板や針を見やすくするための加工です。少しブロンズ色や青白く見えるものもあります。

ガラスの嵌る上部、りゅうずなどの側面部、裏ぶたの裏部から水の進入路があるため、これら進入路から水分を入れない防水力構造にし防水機能を持たせています。

防水呼称は防塵・防汗・生活日常防水・強化防水があり、数値表現では気圧表示。

3気圧・5気圧・10気圧・20気圧の数値ランクで表されます。

防水気圧は水を使用しないエアリークという機械で測定する方法と、水を使って測定する方法がある。

エアリークは筒の中に時計を入れ、筒内を真空状態にして、気圧変化で測定します。

水防水は水に浸けたあと、加熱した鉄板の上に置き、ケース内に蒸気発生の有無で測定します。

文字板は電池式アナログ時計の文字板の場合、地板加工を行い時字やブランドロゴ等を入れます。

文字板のベースは大きく分けて2つ。

真鍮板を加工したものと真鍮板の上に別の物を貼り付けたものの2種類です。

- 文字板のベース

-

真鍮板を加工

- 塗装

- 研磨模様を付けメッキ加工または塗装したもの

- 型打ち模様を付け、メッキ加工または塗装したもの

-

真鍮版に別体を貼ったもの

- 貝文字板 Mother Of Pearl (代表例)

- 石文字板

- 印刷した印画紙文字板

- 文字板の時字

文字板の1時から12時までの表示を時字と呼びます。

時字は下記の手法を組み合わせて表示します。

- 印刷・・・ND・UP・HMRと呼ばれる金属薄膜電鋳シール

- 植字とよばれる別体部品・・・NDや時字に色を付けたり、蓄光塗料を塗布することもあります。

最近は文字板デザインが複雑になり多層化してきています。

電波ソーラーやGPSソーラーなど昨日モジュールを用いたモデルは5層以上の文字板もあります。

最近は様々な趣向を凝らした、琺瑯文字板・漆塗り文字板・蒔絵文字板・七宝 エナメル細工文字板、特殊素材、隕石や特殊鋼やコインを平板にスライスし文字板にしたものなどもあります。

針は真鍮材を用いて、鍛造、またはエッチングで製造されます。

針は、針部とムーブメントの軸に圧入される筒のはかまの2つの部品で構成されています。

時針・分針・秒針、小秒針があります。

形状は様々、多種があります。

仕上げはフラット、断面が山形・峰のあるYカット、上面に甲丸に仕上げるR加工の3つが主です。

形状、断面形状が加工された針はメッキや塗装によって、色付けされます。

蓄光入り針は、最終仕上げ後、蓄光を窓に張力により塗布され乾燥し完成します。

ムーブメントはアナログとデジタルの2種に分かれます。

アナログムーブメントは現代はクウォーツと機械式に分かれます。

30年前には音叉式、ピンレバー式というものもありました。

クウォーツ式は多種あり2針、3針、カレンダー付、マルチファンクション、クロノグラフの種類があり、国産クウォーツ式ムーブメントだけでも100種類を越えます。

機械式も多種あり2針、3針、カレンダー付、クロノグラフなどがあります。

ソーラームーブメントも日本メーカーの独壇場で光りによって発電され、満充電により、4か月、6か月と駆動します。

機械式で動かすことにより発電し充電し、クウォーツを動かすものもあります。

文字板をムーブメントに固定し、針を取り付け、ケースに収めたときにムーブメントをケース内で動かないように固定するものに中枠という部品ががあります。

クウォーツ式の多くは、圧入式です。

機械式は金属枠を使いネジで固定する方法もあります。

裏蓋の多くはステンレススティールで加工されています。

構造はスナップ式(圧入式)、ねじ式(丸型のみ)小ねじ式の3種がほとんどです。

10気圧のような強防水ケースを作る場合は、丸形のねじ式裏ブタ構造を使います。

裏蓋をケースに嵌め込み、その隙間をゴムパッキンを用いて埋めて、防水性を確保します。

スナップ式や丸以外の異形状は10気圧以上の強防水性を確保できません。

異形状で10気圧確保する場合は小ねじを使う場合もあります。

時間合わせをするためのつまみです。

多種の形状があり、石入りやガラス石入り、樹脂入りなど加飾されたものもあります。

材質はステンレス製、真鍮製であり、研磨加工の後メッキ加工され完成します。

りゅうずはムーブメント部品の巻き芯(まきしん)はケースの大きさに合わせて長さが合わされ切断され、りゅうずに接着剤で固定されます。

バンドは軟体ものと硬体ものの2種に分かれます。

- 軟体もの

ウレタンバンド・シリコンバンド・革バンドなどがあります。

革バンドの種類

- クロコダイルバンド、アリゲーターバンド、カイマンワニバンド、トカゲバンド等の爬虫類バンド

- 牛革バンド、豚革バンド、オーストリッチ革バンド

- 人工皮革バンド(不織布を基にして作られた人工革)

- 合成皮革バンド(織布を基にして作られた人工革)

形状も多種多様で、6時側バンドの先端形状と時計取り付け幅(カン幅)と美錠幅、ループ数、厚さ、捻入り、無し、ステッチ入り、無しなどの仕様を決めて製造します。

6時側先端の形状は ロケット型(尖ったもの)角型、丸形、オメガタイプ(テーパーで細くなり先端が尖らない形状)などがあります。

- 硬体もの

金属バンドのことです。

金属バンドの種類

- 貴金属製

- ステンレス製

- 真鍮製

- チタン製

- 亜鉛合金製

仕立ても、無垢バンド、半無垢バンド、無垢風巻きバンド、巻きバンドなどの作り方があります。

形状が作られ、研磨され、メッキ加工IP加工され、中留と組み合わされ、完成バンドになります。

金属バンドの駒はヘアピン、ネジピン、板バネピンでアジャスト駒部分は連結され、その他以外は、外れないよう 後端にギザギザが付いたロッドピンが圧入する方法でバンド駒が連結されることがほとんどです。

中留も フリーアジャスト式、三つ折れ式、プッシュ三つ折れ式、観音式、プッシュ観音式、があり、それぞれにダブルロック式セイフティー付などがあります。

バンド本体同様、研磨加工され、メッキ・IP加工されバンド本体に取り付けられます。

時計とバンドは、通常バネ棒という中にバネが仕込まれ、伸縮機能を持つピンを用いて、取り付けられます。

バンドを道具無しで着脱できるフック付きバネ棒の採用も近年増えています。

そのほか、ねじや圧入特殊ピンで取り付ける方法もあります。

時計のメッキ加工も通常のメッキと呼ばれる湿式から

金属分子蒸着方法のIPイオンプレーティングなどがあります。

金属の仕上げ方も幾種があり、ミラー(鏡面)、サティーナ(筋付け艶消し)、

ホーニング(砂を強い圧力で吹きかけての艶消し)で金属の光り方を変え、時計部品にお化粧を施します。

これらの製造材料特性を踏まえて、各部品に最適の材料と製造方法を選択して創り上げていきます。作り方と材料でコストも変わります。すべてを総合して最適な部品を製造いたします。

時計部品メーカーからの出発だからこそ、細かな部品一つ一つにまで目を配り、

大事な部品を製作・製造することができるのです。